O Guia do Aço

Tudo sobre O Guia do Aço

Produtos Industriais

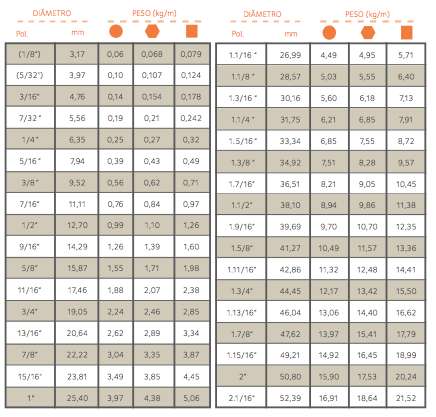

1. Faixas de Bitolas Produzidas

1. Faixas de Bitolas Produzidas

1. Faixas de Bitolas Produzidas

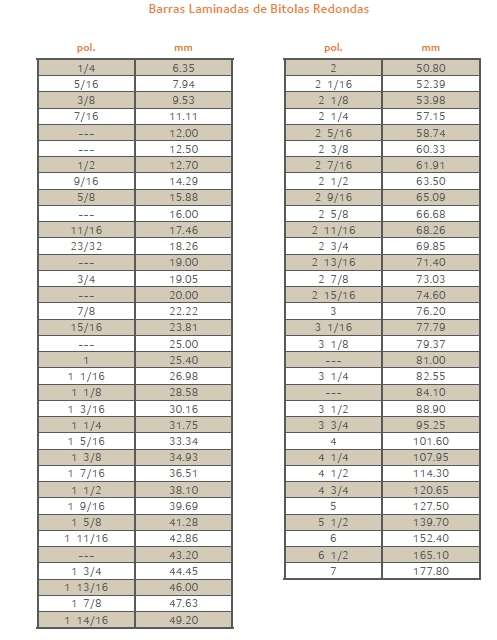

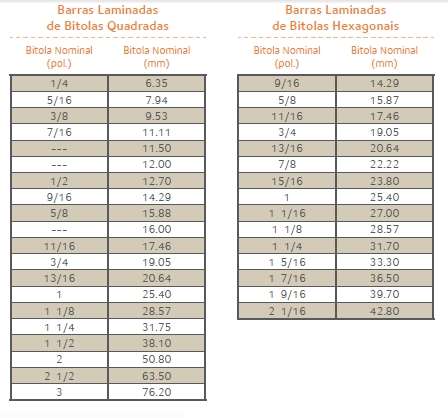

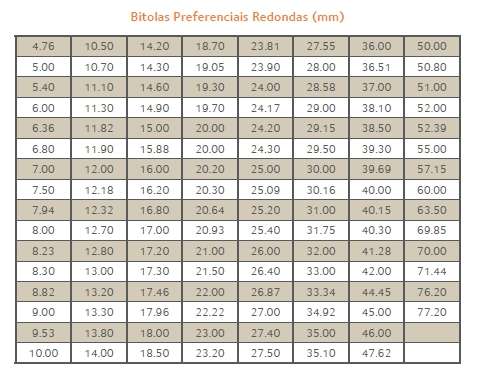

2. Bitolas-padrão Barra Laminada

2. Bitolas-padrão Barra Laminada

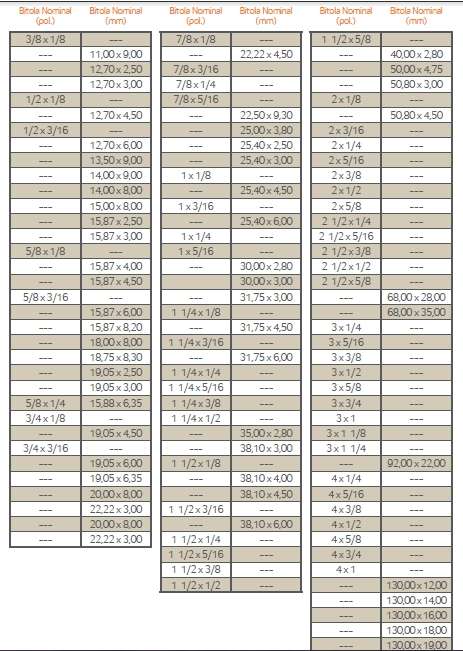

3. Bitolas-padrão Barra Laminada Chata

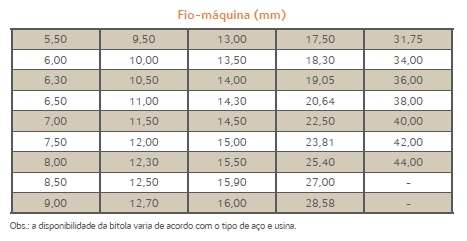

4. Bitolas-padrão Fio-máquina

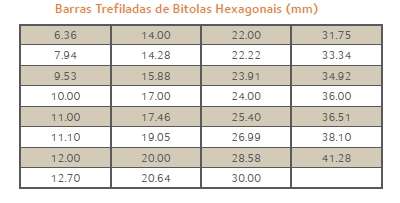

5. Bitolas-padrão Barra Trefilada

6. Tolerância de Barras Laminadas

A tolerância dimensional de barras laminadas redondas, quadradas e sextavadas atende à norma NBR 11294:1990 – Barras de aço ao carbono e ligado, redondas, quadradas e sextavadas, laminadas a quente.

Em barras quadradas e sextavadas, a torção deve ser medida no comprimento total da barra. Para dimensões nominais até 50 mm, o valor máximo admissível é de 4°/m. Acima de 50 mm, é de 3°/m.

Em barras quadradas e redondas de dimensão nominal menor ou igual a 150 mm e em barras sextavadas de dimensão nominal menor ou igual a 52,4 mm, a flecha máxima não deve exceder a 4 mm em qualquer comprimento de 1 m e, simultaneamente, 4 mm vezes o comprimento total da barra em metros

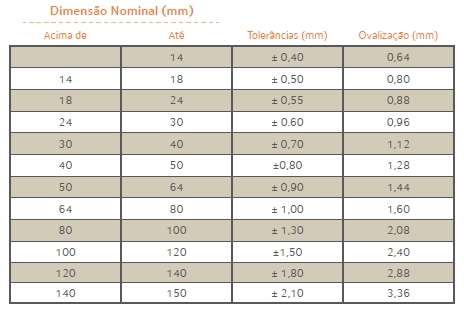

6.1. Barra Redonda

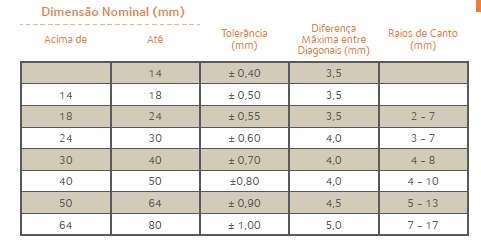

6.2. Barra Quadrada

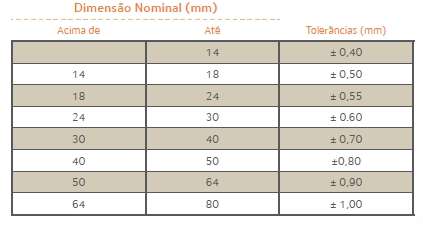

6.3. Barra Sextavada

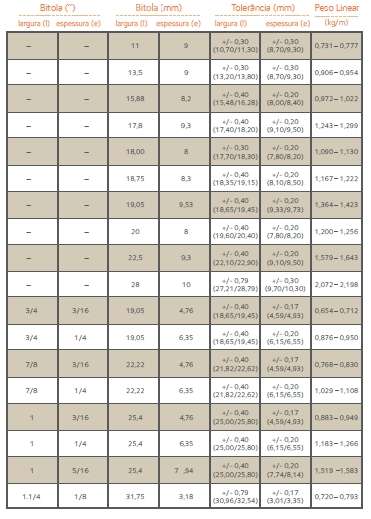

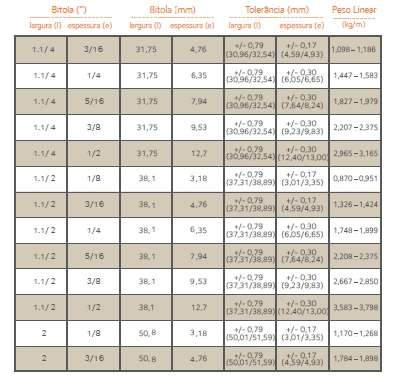

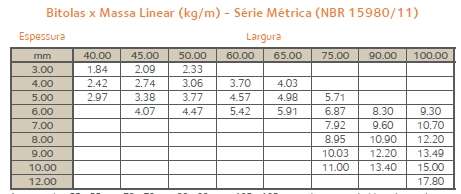

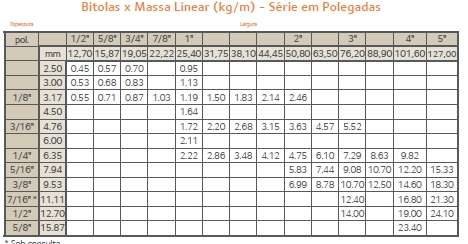

6.4. Barra Chata

6.4. Barra Chata

6.5. Barra Endireitada

Bitolas e tolerâncias: as de fio-máquina, até 25,40 mm.

Comprimento: de 3 m a 6 m.

Empeno: máximo 5 mm/m.

Acondicionamento: em feixes de 1 t ou 2 t.

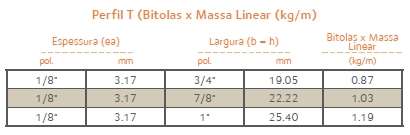

7. Perfil para Serralheria

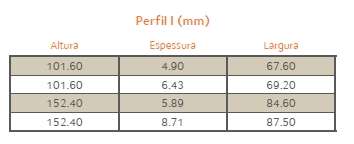

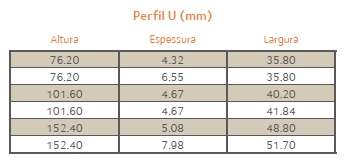

8. Perfil Estrutural

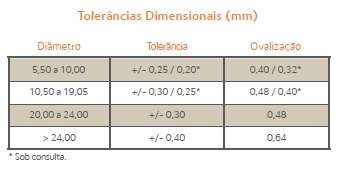

9. Tolerância de Fio-máquina

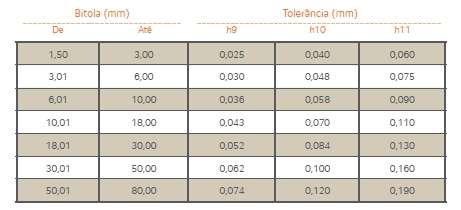

10. Tolerância de Barras Acabadas 10.1. Barra Trefilada

Bitola e Tolerância

Estão disponíveis nas bitolas de 1,50 mm a 77,79 mm.

Certificação

Certificado de Qualidade acompanha todos os materiais.

De 1,50 mm a 23,80 mm:

Tolerância h9 a partir de 150 mm das pontas. Comprimento de 3 m a 6 m, fixos.

Tolerância de comprimento -0/+50 mm.

Tolerância de empeno 1 mm/m.

De 23,81 mm a 42,00 mm:

Tolerância h9 a partir de 50 mm das pontas. Comprimento de 3 m a 6 m, fixos.

Tolerância de comprimento -0/+20 mm.

Tolerância de empeno máximo 1 mm/m.

De 42,00 mm a 77,79 mm:

Tolerância h9 a partir de 150 mm das pontas. Comprimento de 3 m a 6 m, fixos.

Empenamento máximo de 1 mm/m.

Tolerância de comprimento - 0/+200 mm.

Acondicionamento

São acondicionadas em feixes cintados com cintas de aço sobre tiras de plástico, com peso de 1,0 t a 2,0 t, dependendo da bitola das barras. Outros pesos podem ser fornecidos sob consulta.

Norma de Referência

ABNT NBR 8647/88.

Características Específicas

Aço processado de matéria-prima controlada, inspecionada por Circograph e Defectomat. Admitem-se defeitos superficiais desde que suas profundidades

estejam dentro dos limites especificados na tabela 2 da norma ABNT NBR 8647/88, reproduzida no quadro acima.

(A) Dimensão nominal significa:

Diâmetro de barras redondas.

Lado de barras quadradas.

Distância entre faces paralelas de barras sextavadas. Espessura em barras retangulares.

(B) Materiais com garantias mais restritas que o grau 3; devem ser previamente estabelecidas quanto à profundidade máxima garantida.

(C) Aços de corte fácil só são fornecidos em grau 2. Nota: o grau é definido pela profundidade do defeito.

10.2. Barra Descascada

Bitolas e tolerâncias: 24,00 mm até 76,20 mm; h9, h8 (sob consulta).

Comprimento: de 6 m a 7 m.

Acondicionamento: em feixes de 1 t.

Rede plástica para não marcar as barras.

10.3. Barra Retificada

Embalagem, acondicionamento e identificação: iguais aos de Barras Trefiladas.

Bitolas e tolerâncias: até 25,40 mm, com tolerância h9; acima de 25,40 mm, sob consulta.

Comprimentos e tolerâncias: iguais aos de Barras Trefiladas.

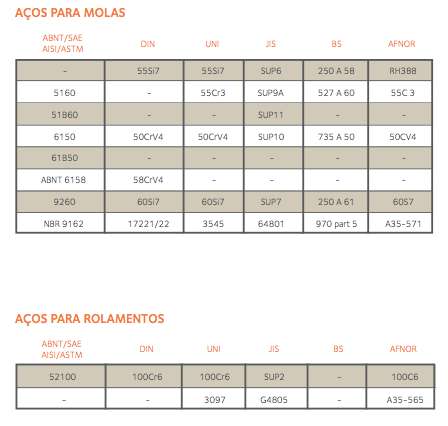

11. Principais Características dos Produtos Industriais 11.1. Aços para Molas

Bitola e Tolerância

Estão disponíveis nas bitolas de 8,00 mm a 40,00 mm e são normalmente especificadas com tolerância para cima, h10, conforme norma ISO.

Comprimento das Barras

Normalmente os fabricantes de molas helicoidais usam comprimentos unitários específicos. Conforme a aplicação, em alguns casos, são especificados comprimentos múltiplos.

Tolerância no comprimento unitário:

Comprimento das Barras

O empeno normal especificado é de 2,0 mm/m.

Vantagens do Aço PL30

Redução do consumo de ferramentas na estampagem.

Substituiçã de aços ligados de maior custo. Possibilidade de eliminação do tratamento de recozimento/esferoidização para algumas aplicações.

Outras Características dos Aços

Dureza uniforme ao longo do rolo.

Adequado desempenho na estampagem, extrusão e tratamentos térmicos.

Camada de fosfato adequada ao uso.

Maior diversidade de bitolas (de 2,0 mm a 32,0 mm).

Controle de qualidade superficial com sistemas Eddy Current (Defectomat).

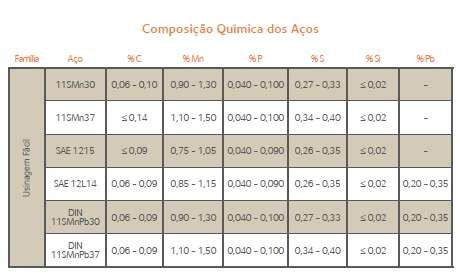

11.3. Aços para Usinagem (Corte Fácil)

Bitola e Tolerância

Disponíveis em barras redondas trefiladas ou laminadas de 4,76 mm a 77,20 mm com tolerância h11, conforme norma ISO, e h9. Sob consulta. Barras sextavadas trefiladas estão disponíveis em dimensões de 6,36 mm a 41,20 mm, com tolerância h9.

Comprimento das Barras

Comprimento-padrão de 3 m. Tolerância no comprimento: 100 mm ou sob consulta.

Acondicionamento

São acondicionados em feixes cintados com cintas de aço sobre tiras de plástico, com peso de 1,0 t a 2 t, dependendo da bitola das barras. Outros pesos podem ser fornecidos sob consulta.

Certificação

Certificado de Qualidade com dados de identificação das barras e análise química.

11.4. Aços para Haste de Amortecedor

Bitola e Tolerância

Estão disponíveis nas bitolas de 8,00 mm a 40,0 mm com tolerância na média entre h10 e h11, com ovalização máxima de 0,05 mm.

Comprimento das Barras

Normalmente as barras para hastes de amortecedor têm especificações de comprimentos e tolerâncias de corte particulares a cada aplicação, visando elevar (...)

Retilineidade

O empeno normal especificado é de 0,2 mm/m.

Acondicionamento

São acondicionados em feixes sextavados, cintados com cintas de aço sobre tiras de plástico polipropileno, com peso entre 1,0 t e 2,0 t.

Estrutura

Ferrita mais perlita lamelar com distribuição homogênea. Tamanho de grão de 5 a 8, homogêneo.

Descarbonetação Parcial e Total

A descarbonetação total não é aceita em qualquer nível. A descarbonetação parcial é aceita em 1% do diâmetro.

Certificação

Análise química e resultados de ensaios físicos conforme especificados pelos clientes.

12. A Norma ABNT NBR 7007:2011

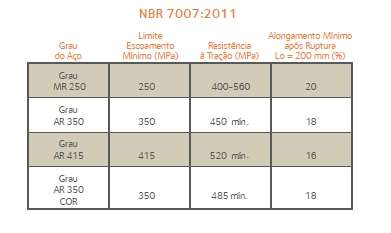

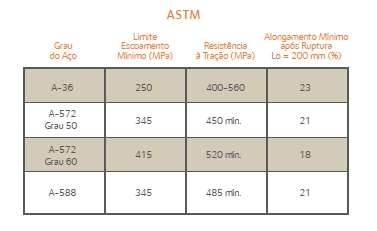

Os Perfis Laminados sempre atenderam, plenamente, aos requisitos das normas internacionais, hoje especificadas na norma brasileira, podendo ser verificadas pelas informações apresentadas nos Certificados de Qualidade que acompanham os produtos. Assim, confirmando a sua grande preocupação em relação à qualidade e à segurança nas aplicações de todos os seus produtos, a vem divulgar a todos os seus clientes a norma brasileira para Aços-carbono e Microligados para Barras e Perfis Laminados a Quente para uso estrutural – ABNT NBR 7007:2011.

12.1. Propriedades Mecânicas – Equivalência

A tabela abaixo mostra as propriedades mecânicas dos graus definidos na NBR 7007:2011 e a similaridade com as normas ASTM:

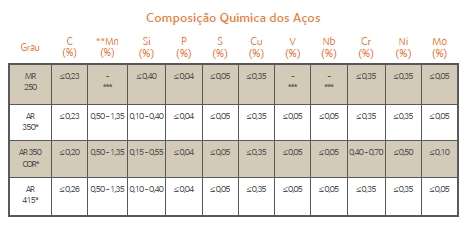

12.2. Composição Química

A composição química dos aços, em análise efetuada na corrida, deve ter os teores indicados na tabela abaixo:

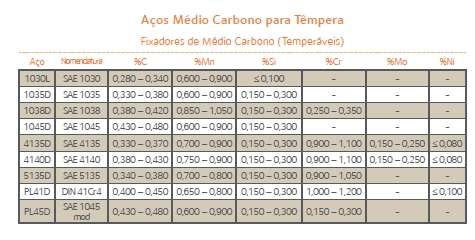

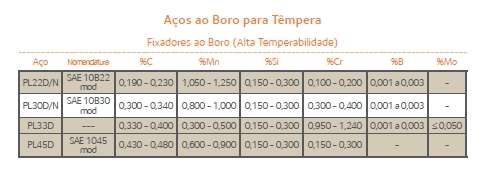

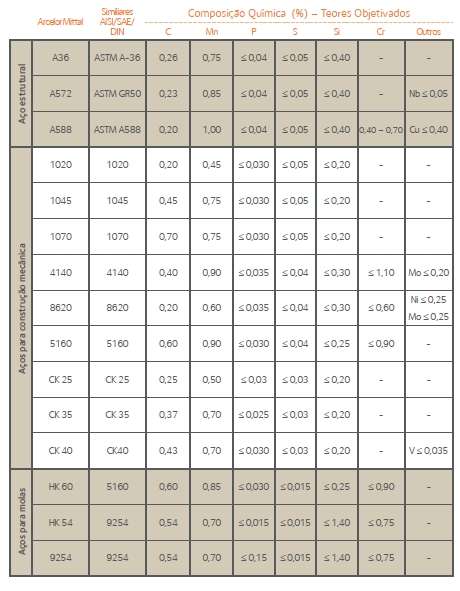

13. Aços – Principais Características

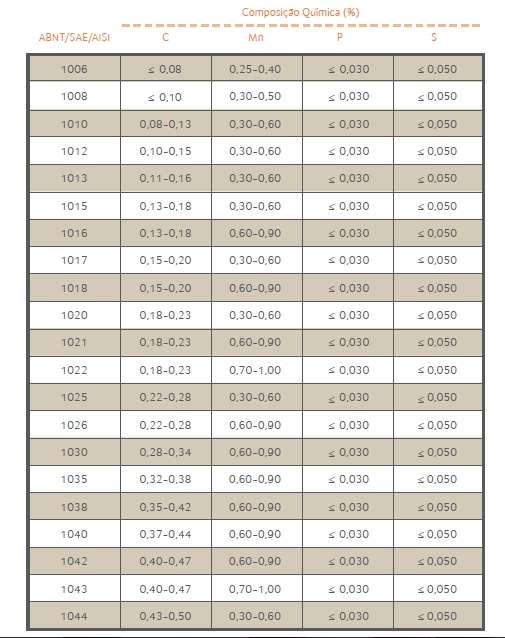

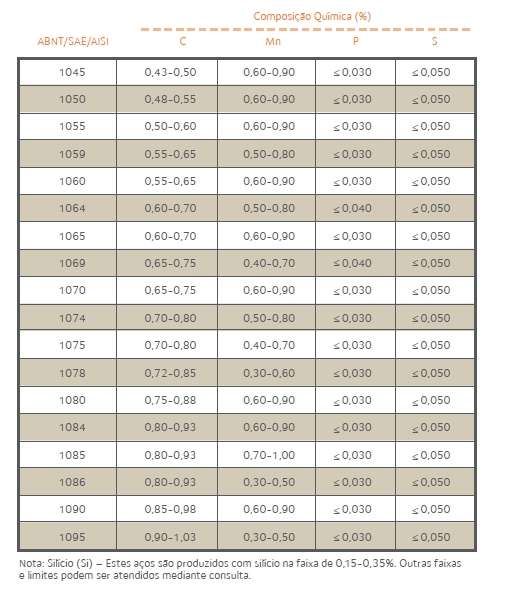

1. Aços-carbono conforme SAE J403:2001 (Máximo 1,00%)

1.1. Aços-carbono

Análise de Panela conf. SAE J403:2001

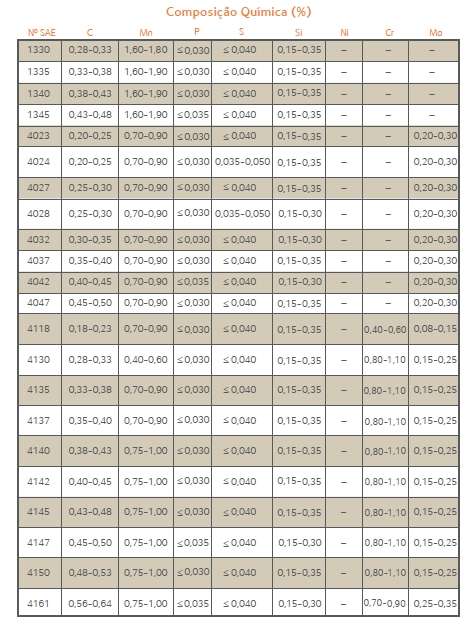

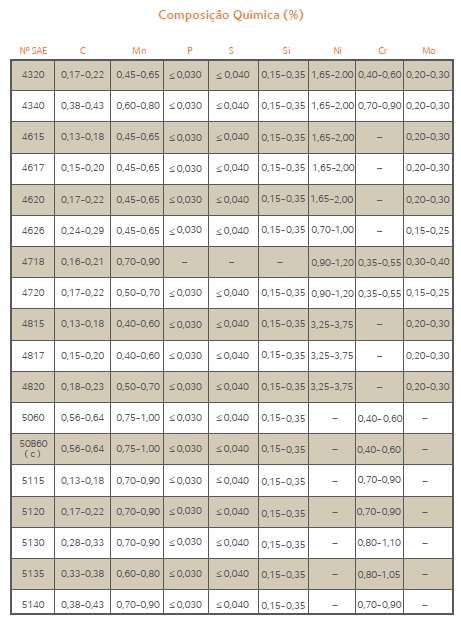

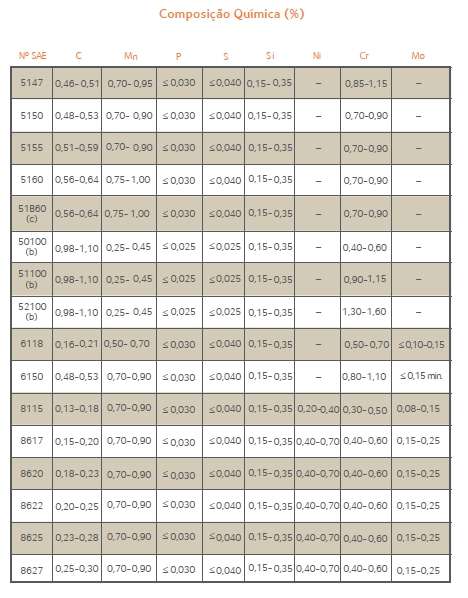

2. Aços Ligados conforme SAE J404:2000

2. Aços Ligados conforme SAE J404

2. Aços Ligados conforme SAE J404

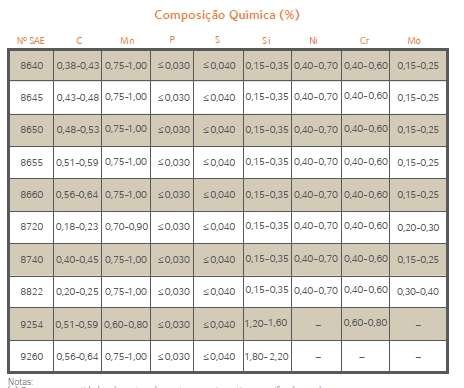

2. Aços Ligados conforme SAE J404:2000

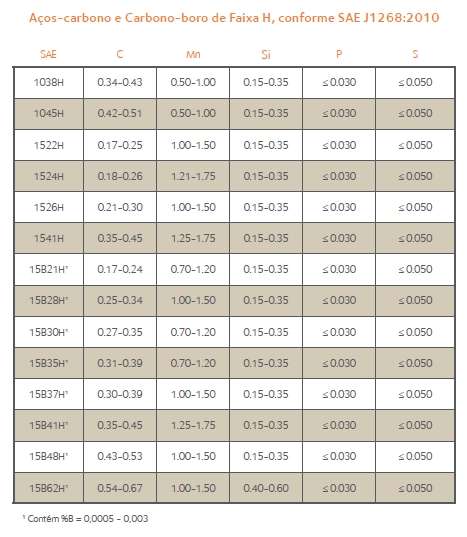

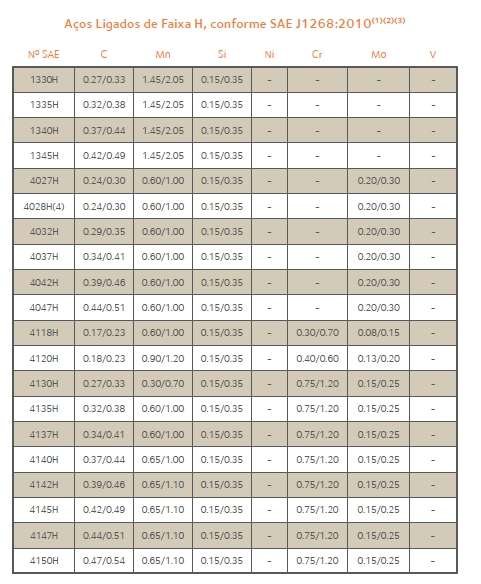

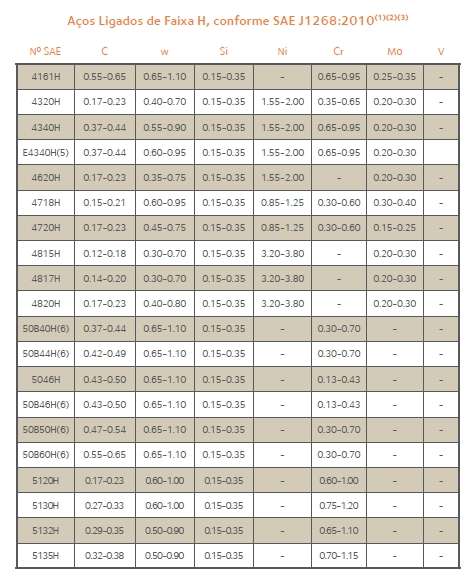

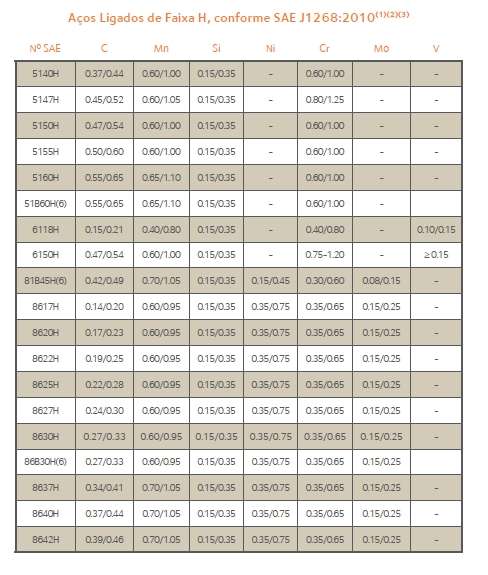

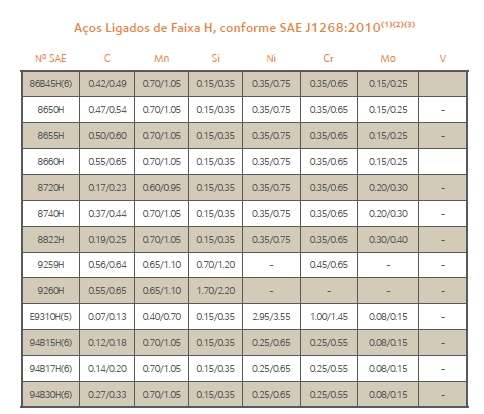

3. SAE J1268:2010 – Aços-carbono Comuns e Ligados da Série H

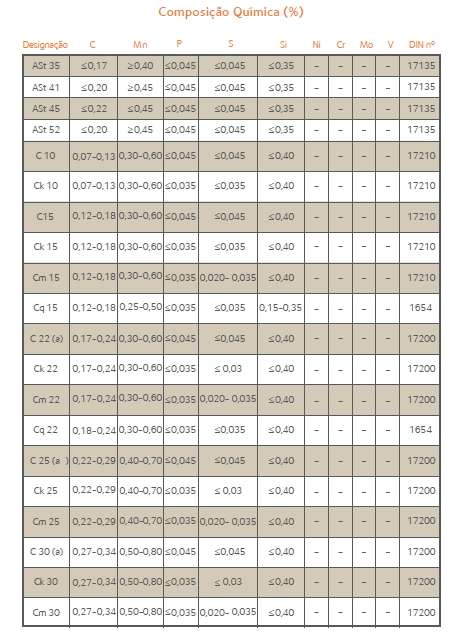

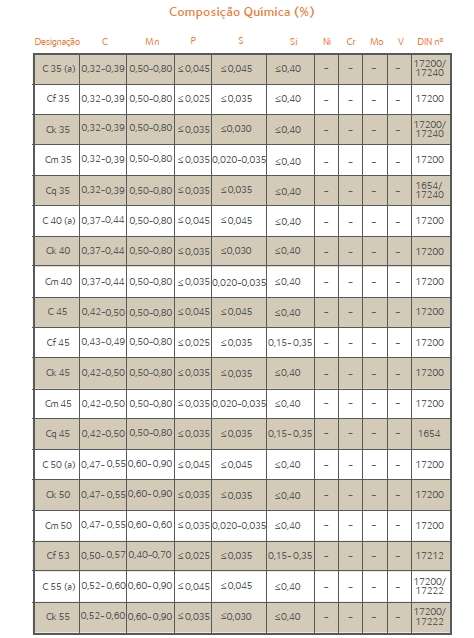

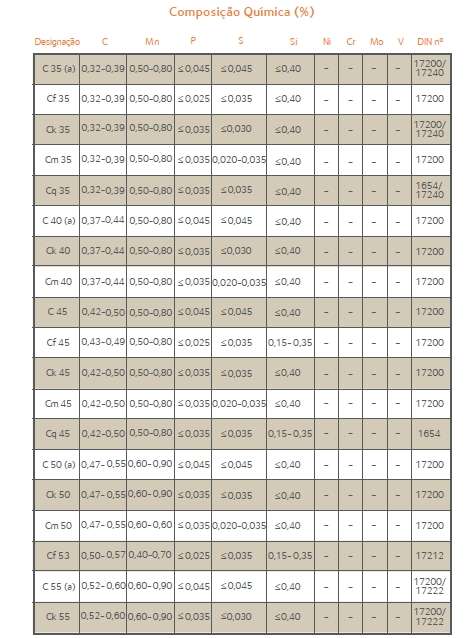

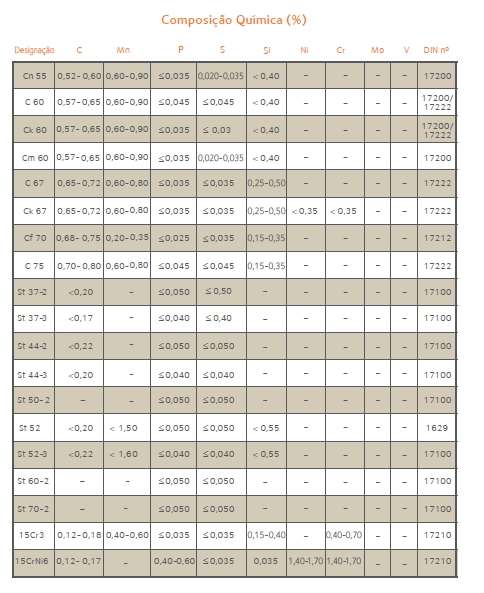

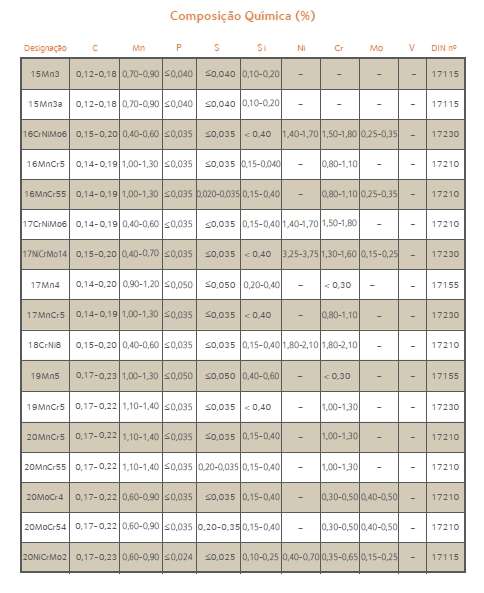

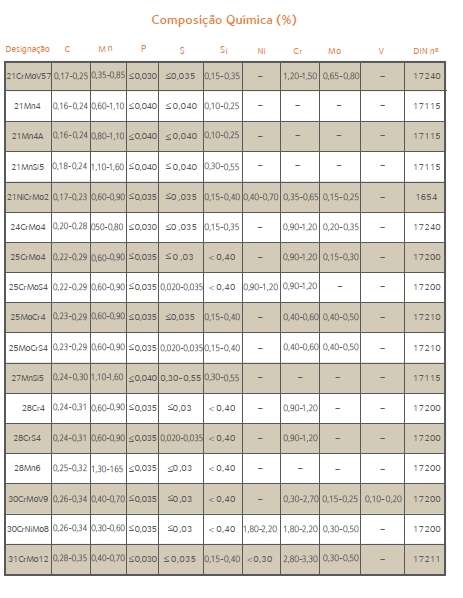

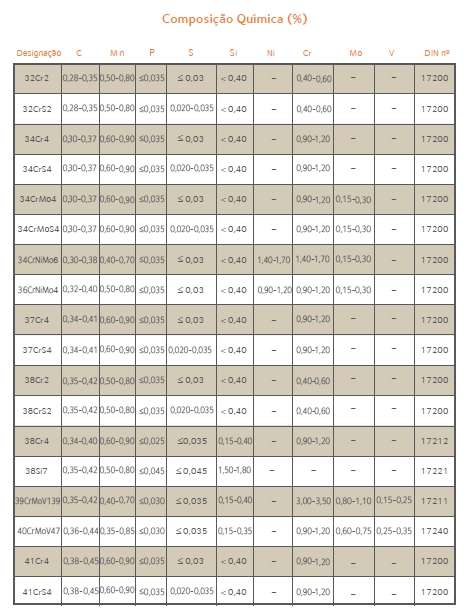

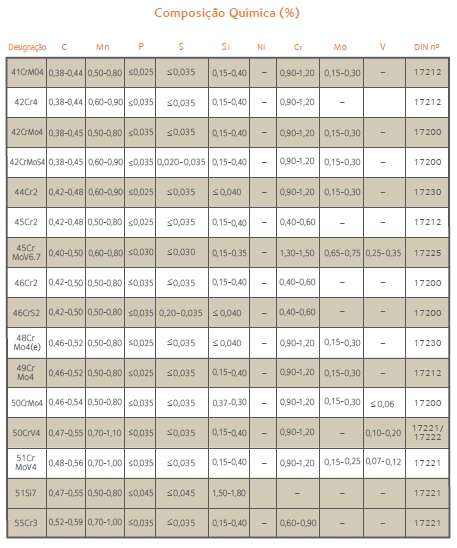

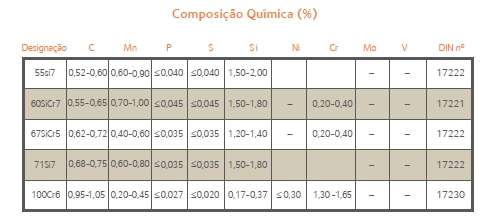

4. Composição Química – Norma DIN

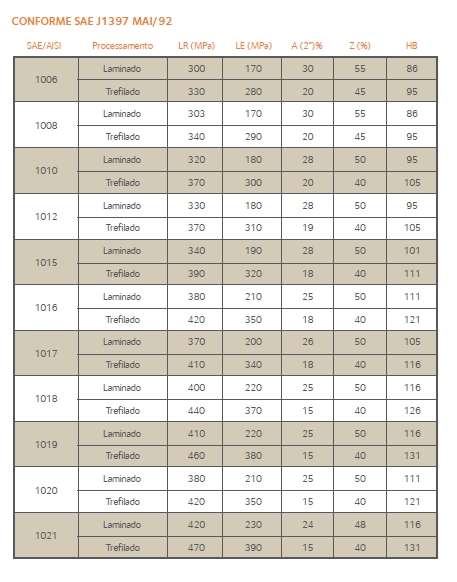

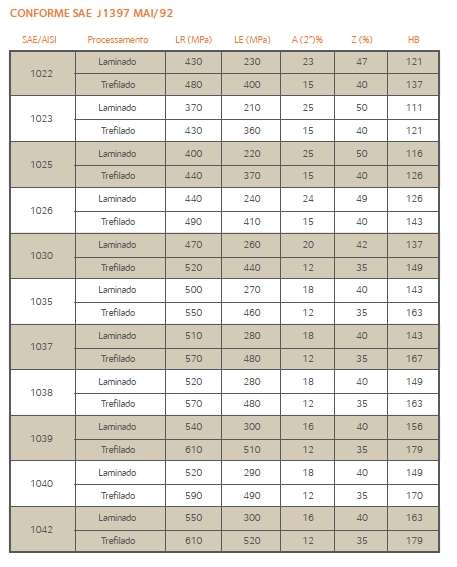

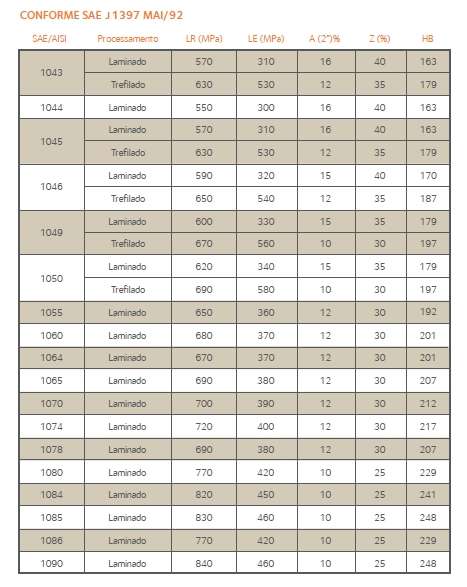

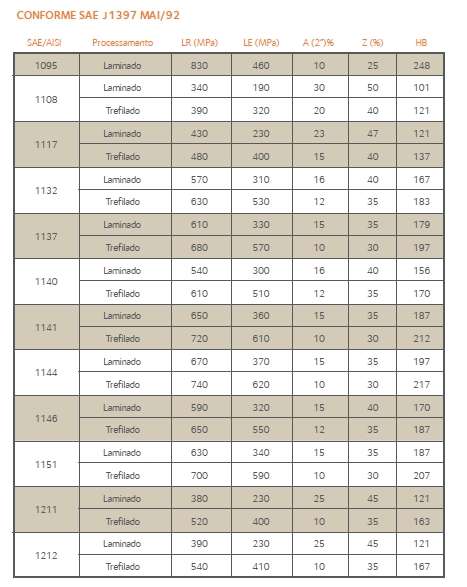

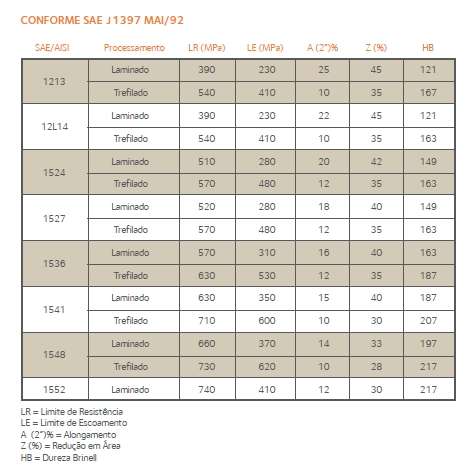

1. Propriedades Mecânicas Estimadas de Barras de Aço Laminadas a Quente e Trefiladas

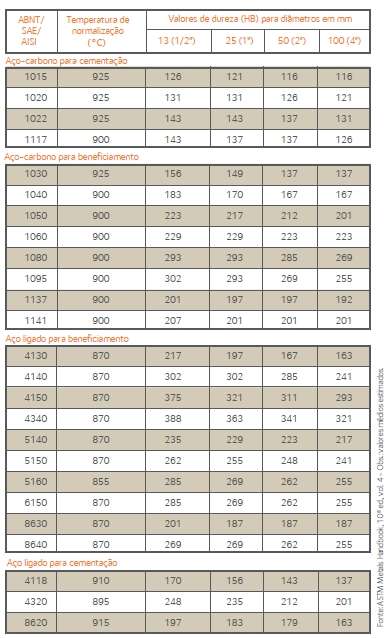

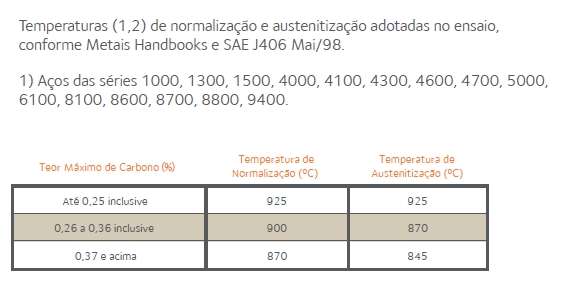

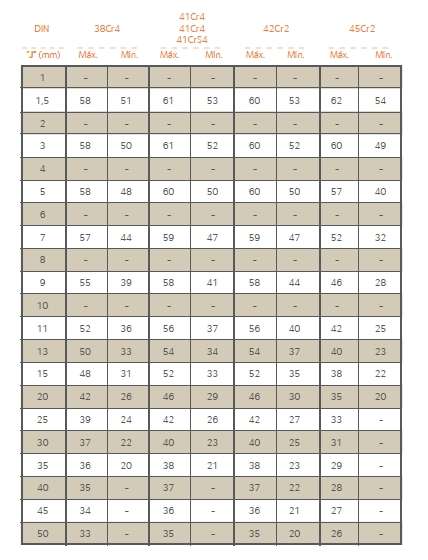

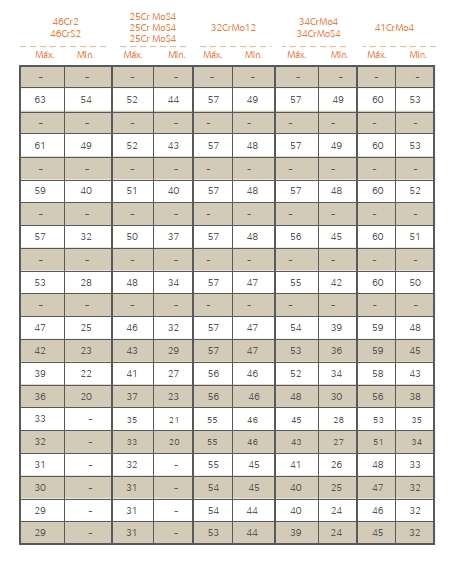

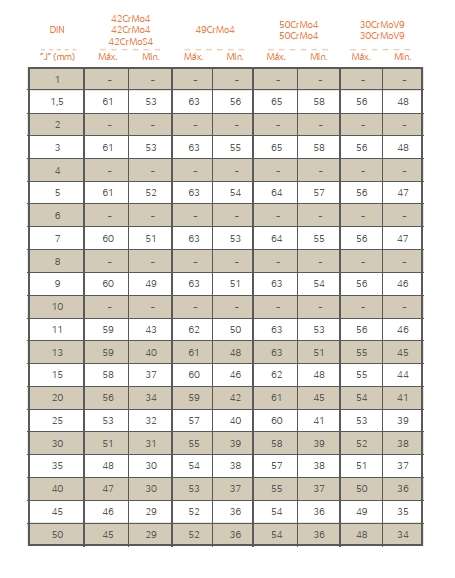

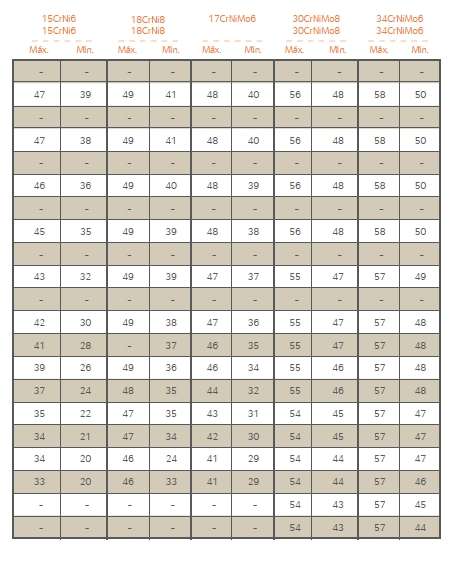

2. Durezas Esperadas em Aços-carbono e Ligados no Estado Normalizado em Função da Bitola

1. Ensaio de Temperabilidade Jominy

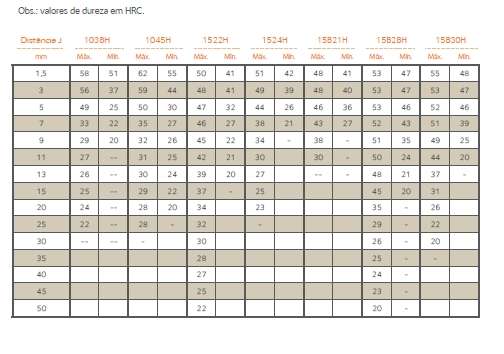

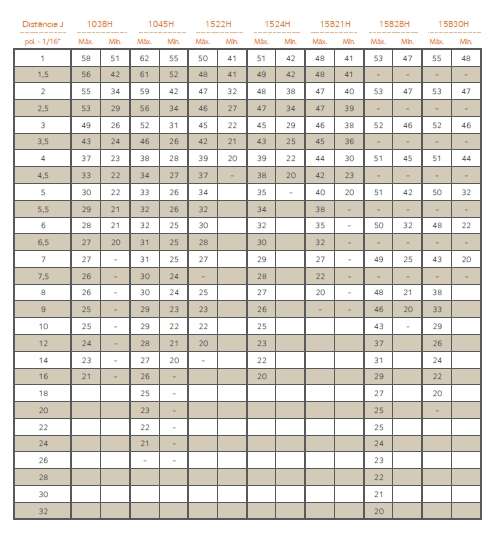

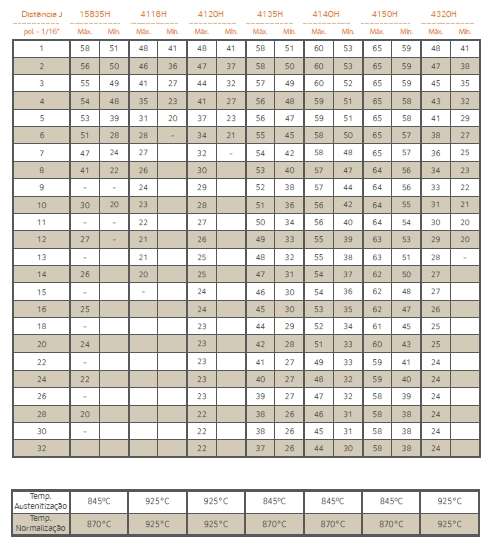

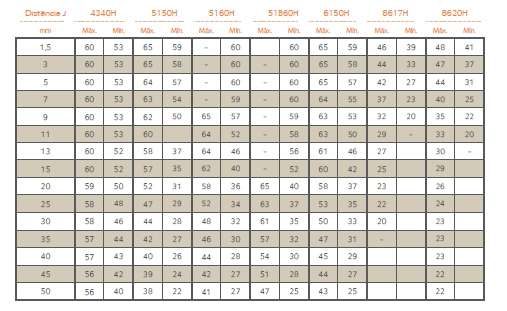

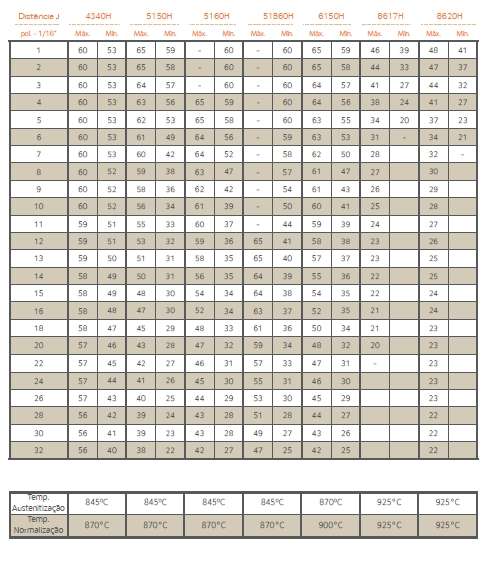

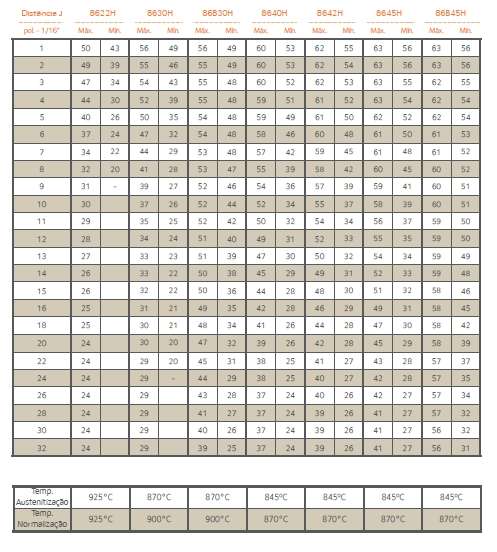

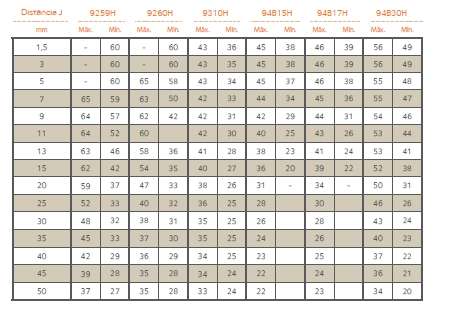

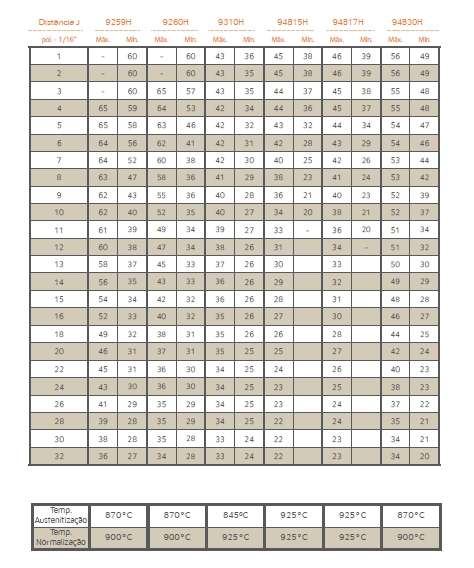

2. Temperabilidade dos Aços conforme SAE J1268:2010

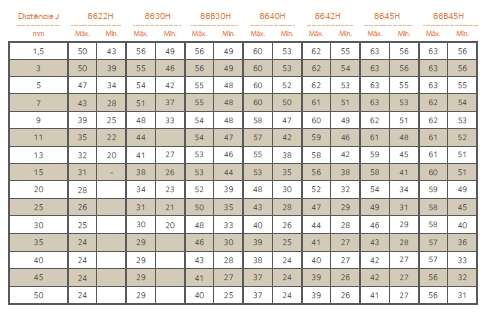

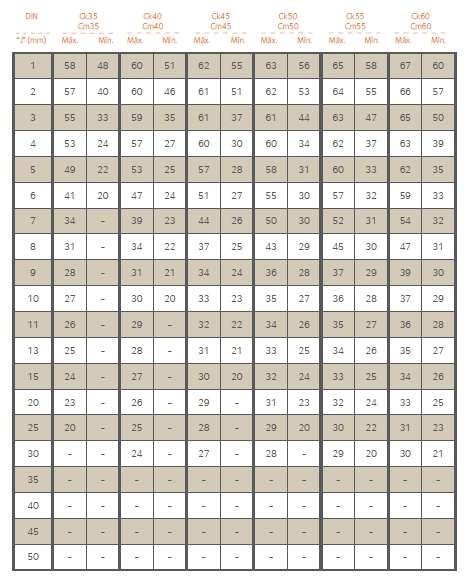

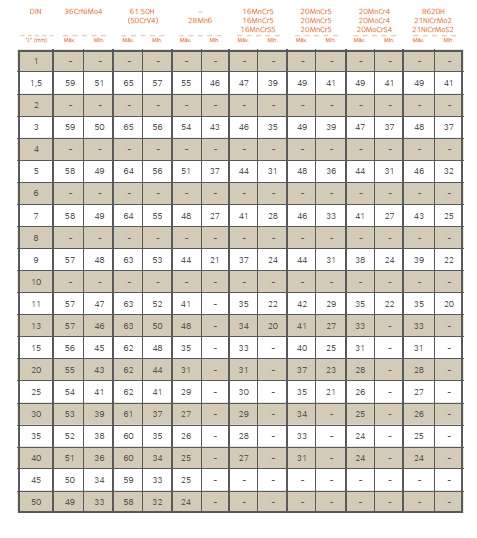

3. Temperabilidade dos Aços Norma DIN em 10083 e 10084

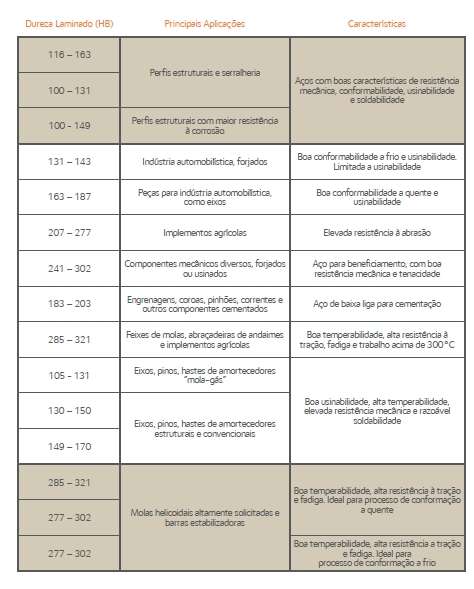

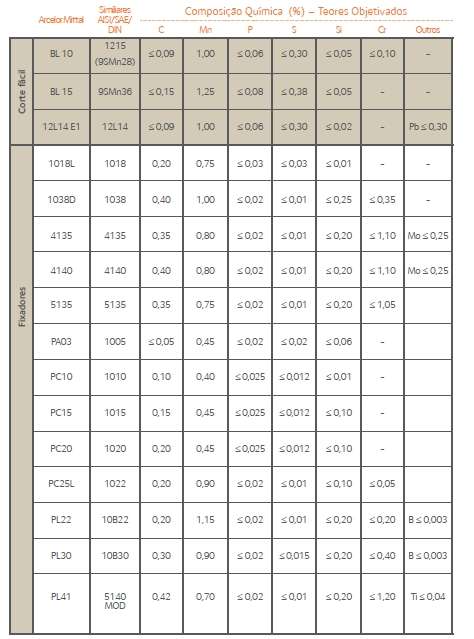

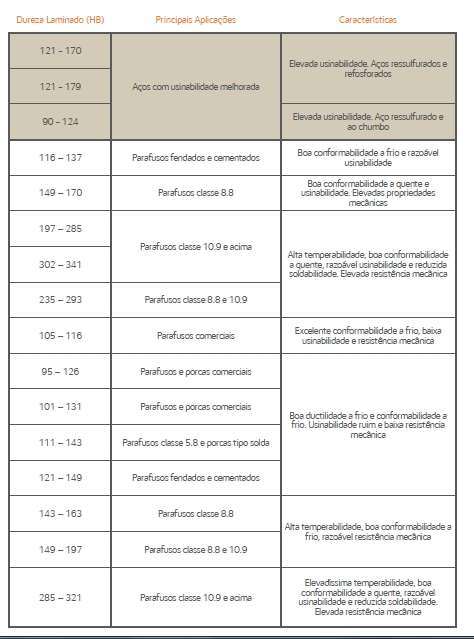

1. Aços Construção Mecânica

Quanto ao tipo de aço:

- Aços-carbono: são aços com baixo, médio e alto teor de carbono, de composição química definida em faixas amplas. Os aços baixo carbono possuem no máximo 0,30% de carbono e os médio carbono possuem de 0,30% a 0,60%. Os aços alto carbono possuem de 0,60% a 1,00% de carbono.

- Aços com elementos de liga: são aços ao carbono que contêm outros elementos em teores não residuais que conferem ao aço características mecânicas e físicas especialmente melhoradas, como propriedades mecânicas, tenacidade, temperabilidade, etc.

- São classificados como aços de baixa liga quando a adição desses elementos não ultrapassa 8% e de alta liga no caso de teores superiores a 8%.

- Os aços microligados são utilizados em aços de baixo carbono, onde promovem um conjunto de mecanismos de endurecimento, como refino de grão, precipitação de segunda fase, aptidão ao encruamento, etc.

2. Conformação Mecânica

Os processos de conformação mecânica alteram a geometria do material por meio de forças aplicadas por ferramentas adequadas que podem variar desde pequenas matrizes até grandes cilindros, como os empregados na laminação. Em função da temperatura e do material utilizado, a conformação mecânica pode ser classificada como trabalho a frio, a morno e a quente. Cada um desses trabalhos fornecerá características especiais ao material e à peça obtida. Essas características serão função da matéria-prima utilizada, como composição química e estrutura metalúrgica (natureza, tamanho, forma e distribuição das fases presentes), e das condições impostas pelo processo, tais como o tipo e o grau de deformação, a velocidade de deformação e a temperatura em que o material é deformado.

2.1. Laminação

Processo no qual o material passa através da abertura entre cilindros que giram, modificando (em geral reduzindo) a secção transversal. Os produtos podem ser placas, chapas, barras de diferentes secções, trilhos, perfis diversos, anéis e tubos. Fio-máquina: laminado a quente fornecido em rolo, não possuindo acabamento por usinagem ou deformação a frio. Barra: laminado a quente fornecido em feixe de peças retilíneas, sem acabamento por usinagem ou deformação a frio.

3. Acabados a Frio

3.1. Trefilação

Consiste no tracionamento da barra em uma matriz (fieira) com redução da secção, colocando-a na bitola e no acabamento desejados. O processo é realizado a frio. Além da vantagem de colocar as barras dentro de bitolas e tolerâncias determinadas, pelo fenômeno de encruamento dos grãos, confere aos materiais uma alteração das características mecânicas, que poderão ser aproveitadas para facilitar as operações fabris subsequentes e para melhorar a performance da peça final.

3.2. Descascamento

Processo de usinagem não convencional, similar ao processo de torneamento em torno multifuso, no qual o que gira é o conjunto de ferramentas presas à placa, diferentemente do processo de torneamento, no qual é a barra que gira.

3.3. Retífica

Consiste em obter a bitola final retificando-se as barras por meio de rebolos. Antes de retificar, aconselha-se uma calibragem da bitola da barra laminada por trefilação ou descascamento a uma bitola final, para evitar a ovalização (diferença entre o maior e o menor diâmetro verificado numa secção da barra) das barras laminadas. A trepidação motivada por essa ovalização pode acarretar danos ao material processado e ao equipamento.

Os benefícios da retificação residem na melhor qualidade do acabamento superficial e na precisão dimensional com tolerâncias mais estreitas.

4. Diagramas

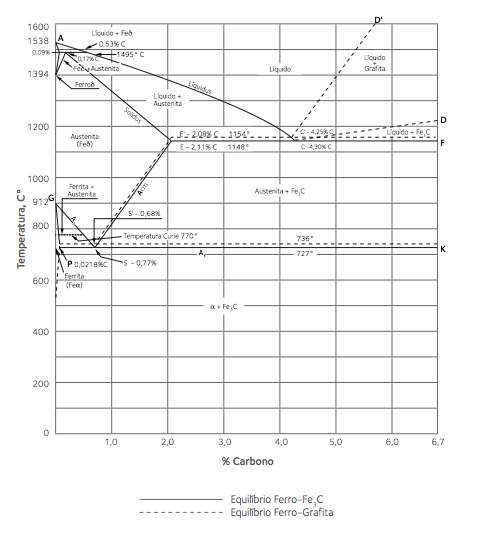

4.1. Diagrama Ferro – Carbono

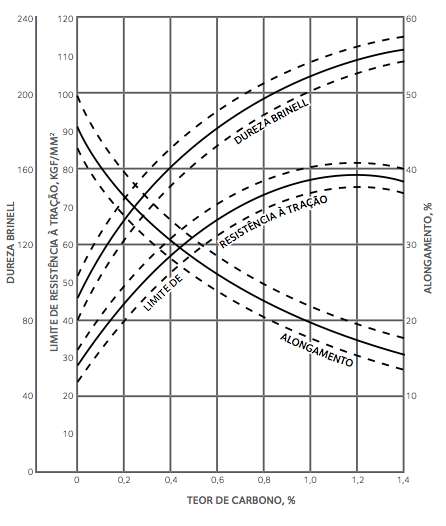

4.2. Teor de Carbono x Propriedades Mecânicas

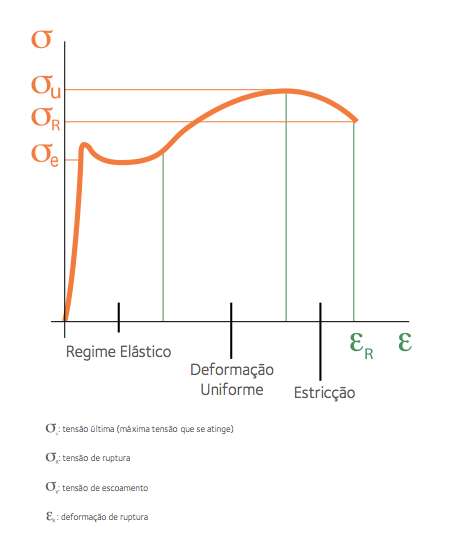

4.3 Diagrama Tensão x Deformação de Engenharia

5. Tratamentos Térmicos

Introdução

A construção mecânica exige peças metálicas de acordo com determinados requisitos, de modo que elas sejam aptas a suportar satisfatoriamente as condições de serviço a que estarão sujeitas. Esses requisitos relacionam-se principalmente com completa isenção de tensões internas e propriedades mecânicas compatíveis com cargas previstas.

Os processos de produção nem sempre fornecem os materiais de construção nas condições desejadas: as tensões que se originam nos processos de fundição, conformação mecânica e mesmo na usinagem criam sérios problemas de distorções e empenamentos, e as estruturas resultantes frequentemente não são as mais adequadas, afetando, em consequência, no sentido negativo, as propriedades mecânicas dos materiais. Por esses motivos, há necessidade de submeter as peças metálicas, antes de serem definitivamente colocadas em serviço, a determinados tratamentos que objetivem eliminar ou minimizar aqueles inconvenientes.

Os tratamentos mencionados são os chamados tratamentos térmicos, que envolvem operações de aquecimento e resfriamento subsequente, dentro de condições controladas de temperatura, tempo a temperatura, velocidade de resfriamento e ambiente.

Recozimento

Seus objetivos principais são os seguintes: remover tensões provenientes dos processos de fundição e conformação mecânica a quente ou a frio, diminuir a dureza, melhorar a ductilidade, ajustar o tamanho de grão, regularizar a textura bruta de fusão, produzir uma estrutura definida, eliminar, enfim, os defeitos de quaisquer tratamentos mecânicos e térmicos a que o material tenha sido anteriormente submetido. O tratamento genérico de recozimento compreende os tratamentos específicos a seguir.

Recozimento Total ou Pleno

O material é geralmente aquecido a uma temperatura acima da de recristalização (zona crítica de aços), seguindo-se um resfriamento lento (dentro do forno). O tratamento aplica-se a todas as ligas Fe-C e a um grande número de ligas não ferrosas, tais como cobre e suas ligas, ligas de alumínio, ligas de magnésio, de níquel, titânio e outras ligas. Recozimento em caixa, aplicado principalmente em aços, sob uma atmosfera protetora, para eliminar o efeito do encruamento e proteger a superfície da oxidação. As peças de aço são geralmente na forma de bobinas, tiras ou chapas.

Recozimento para Alívio de Tensões

Não é necessário atingir a faixa de temperatura correspondente à recristalização. O objetivo é aliviar as tensões originadas durante a solidificação de peças fundidas ou produzidas em operações de conformação mecânica, corte, soldagem ou usinagem. O tratamento aplica-se a todas as ligas Fe-C, a ligas de alumínio, cobre e suas ligas, titânio e algumas de suas ligas, ligas de magnésio, de níquel, etc.

Coalescimento (Esferoidização)

Aplicável em aços de médio a alto teor de carbono, com o objetivo de promover o máximo amolecimento do material. Consiste no aquecimento prolongado do aço a uma temperatura na vizinhança da zona de temperaturas críticas – mas, em geral, ligeiramente abaixo dela – seguido de resfriamento lento.

Normalização

é um tratamento muito semelhante ao recozimento, pelo menos quanto asos seus objetivos. A diferença consiste no fato de que o resfriamento posterior é menos lento – ao ar, por exemplo –, o que dá como resultado uma estrutura mais fina que a produzida no recozimento e, consequentemente, de propriedades mecânicas ligeiramente superiores.

Têmpera

é este o tratamento térmico mais importante dos aços, principalmente dos que são empregados em construção mecânica. As condições de aquecimento são muito parecidas com as que ocorrem no recozimento ou na normalização. O resfriamento, entretanto, é muito rápido, para o que se empregam geralmente meios líquidos, nos quais as peças são mergulhadas depois de aquecidas convenientemente.

Resultam, nos aços temperados, modificações estruturais muito intensas que levam a um grande aumento da dureza, da resistência ao desgaste e da resistência à tração, ao mesmo tempo em que as propriedades relacionadas à ductilidade sofrem uma apreciável diminuição e tensões internas são originadas em grande intensidade. Essas tensões internas são de duas naturezas: tensões estruturais e tensões térmicas, estas últimas pelo fato de as diferentes secções das peças se resfriarem em velocidades diferentes.

Os inconvenientes causados por essas tensões internas, associados à excessiva dureza e à quase total ausência de ductilidade do aço temperado, exigem um tratamento térmico corretivo posterior, chamado revenimento.

Revenimento

Aplicado nos aços temperados imediatamente após a têmpera, em temperaturas inferiores à da zona crítica, resultando em modificação da estrutura obtida na têmpera. A alteração estrutural que se verifica no aço temperado em consequência do revenido melhora a ductilidade, reduzindo os valores de dureza e resistência à tração, ao mesmo tempo em que tensões internas são aliviadas ou eliminadas. Dependendo da temperatura em que se processa o revenido, a modificação estrutural é tão intensa que determinados aços adquirem as melhores condições de usinabilidade. O tratamento que produz esse efeito é chamado coalescimento. Os tratamentos de têmpera e revenimento estão sempre associados.

Tratamentos Termoquímicos

São assim chamados os tratamentos térmicos realizados em condições de ambiente tais que promovam uma modificação superficial da composição química do material. Aplicam-se aos aços e têm como objetivo fundamental aumentar a dureza e a resistência ao desgaste da superfície, até uma certa profundidade, de peças de aço, ao mesmo tempo em que o núcleo, cuja composição química não foi afetada, mantém-se tenaz. Os tratamentos termoquímicos mais importantes são:

Cementação, que consiste no enriquecimento superficial do carbono de peças de aço de baixo carbono. A temperatura de aquecimento é superior à temperatura crítica, e as peças devem ser envolvidas por um meio carbonetante, que pode ser sólido (carvão), gasoso (atmosferas ricas em CO2) ou líquido (banhos de sal à base de cianetos). O meio de resfriamento – água, óleo ou polímeros – promove a têmpera da peça cementada.

Nitretação, que consiste no enriquecimento superficial de nitrogênio, que se combina com certos elementos dos aços formando nitretos de alta dureza e resistência ao desgaste. As temperaturas de nitretação são inferiores às da zona crítica, e os aços nitratados não exigem têmpera posterior. O tratamento é feito em atmosfera gasosa, rica em nitrogênio, ou em banho de sal.

Carbonitretação e cianetação, endurecimento superficial que consiste na introdução simultânea, na superfície do aço, de carbono e nitrogênio. Esse tratamento é realizado em banhos de sal, em temperaturas acima da zona crítica, seguido de têmpera posterior. A carbonitretação ou cianetação a gás tem o mesmo objetivo que a cianetação, ou seja, a introdução superficial simultânea de carbono e nitrogênio, porém em atmosfera gasosa.

Existem outros tratamentos térmicos ou termoquímicos mais particulares, entre os quais podem-se citar têmpera superficial, patenteamento, maleabilização, etc.

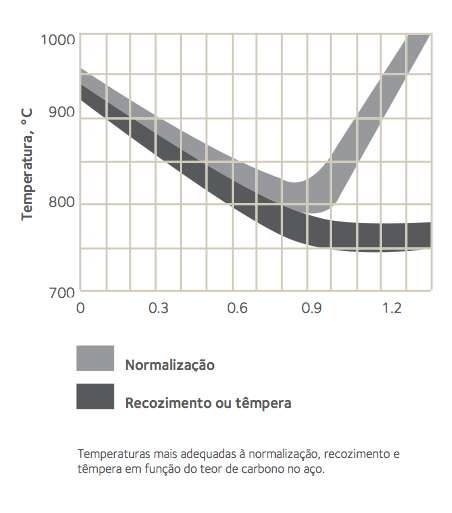

5.1. Temperaturas de Recozimento e Têmpera, Normalização dos Aços-carbono

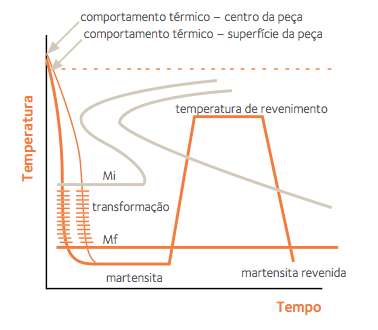

5.2. Resfriamento na Têmpera Convencional

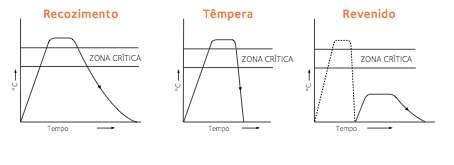

5.3. Representação Esquemática: Recozimento – Têmpera – Revenido

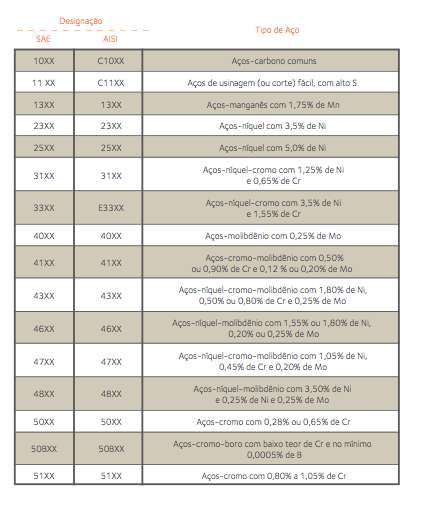

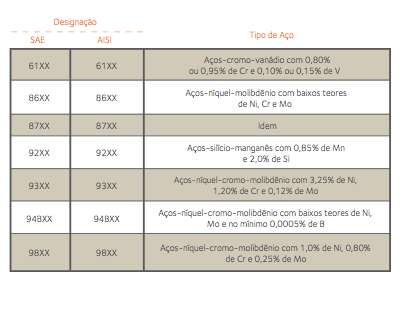

6. Sistema de Codificação SAE/AISI

Sistema de Codificação (DIN EN 10027-1)

- Um número que é 100 vezes o teor especificado de carbono.

- Uso dos símbolos dos elementos químicos que indicam os elementos de liga que caracterizam o aço em questão.

- A sequência dos símbolos deve estar em ordem decrescente de seu teor; quando o valor dos teores for o mesmo para dois ou mais elementos, os símbolos correspondentes devem ser indicados em ordem alfabética.

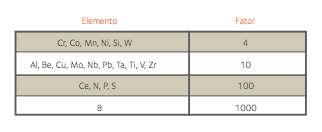

- Números indicando os teores dos elementos de liga. Cada número representa, respectivamente, a percentagem média do elemento indicado multiplicada pelos fatores dados pela tabela abaixo e arredondada para o mais próximo inteiro. Números que se referem a diferentes elementos devem ser separados por hifens.

- Exemplo: aço 37CrS4. Este aço possui 0,37% de carbono, 0,90% de cromo (4 x 0,90% = 3,60%, arredondando = 4), além de enxofre.

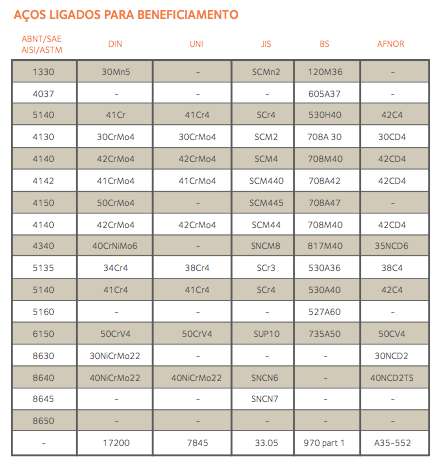

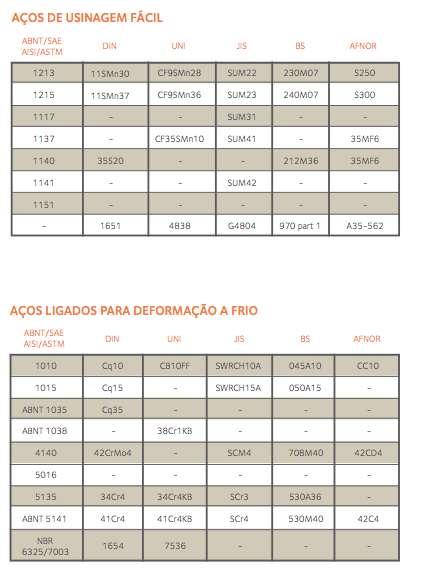

7. Tabelas de Equivalência

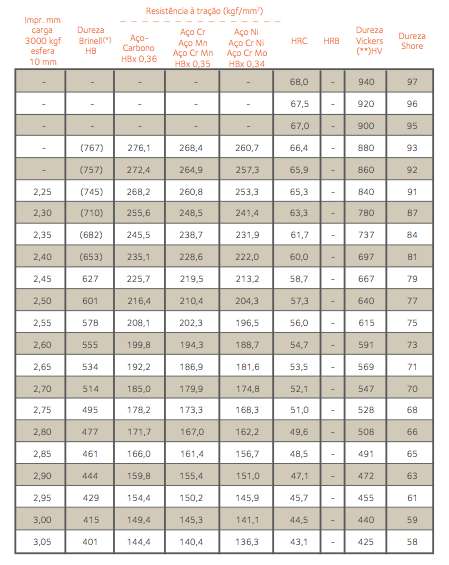

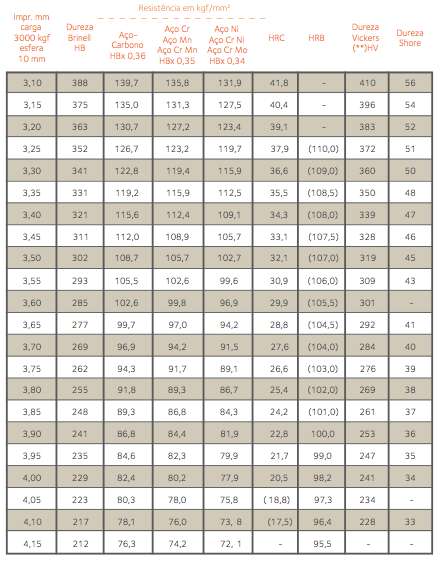

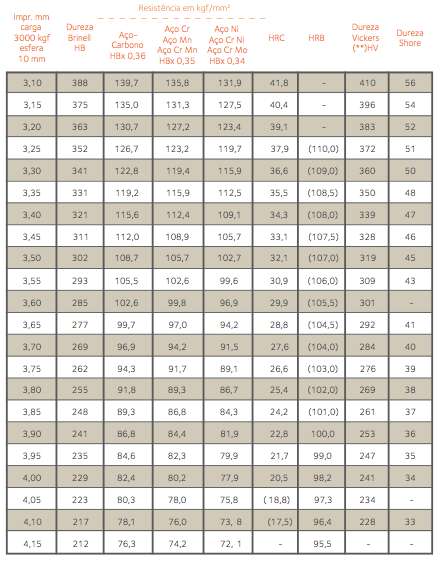

8. Tabelas de Conversões, Durezas e Resistências

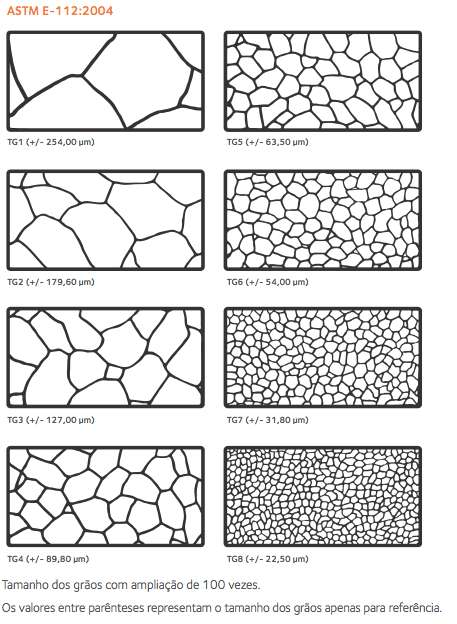

1. Tamanho do Grão Austenítico

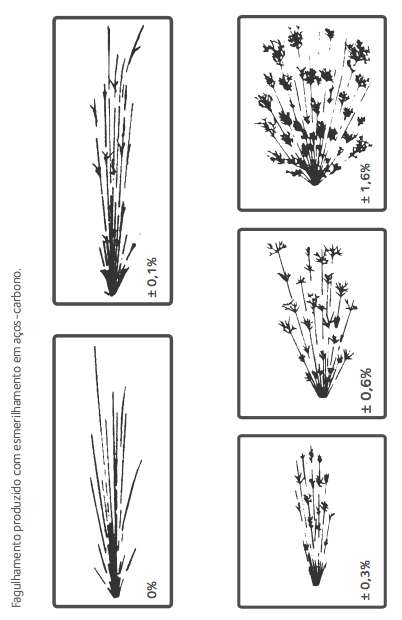

2. Fagulhamento de Aços-carbono

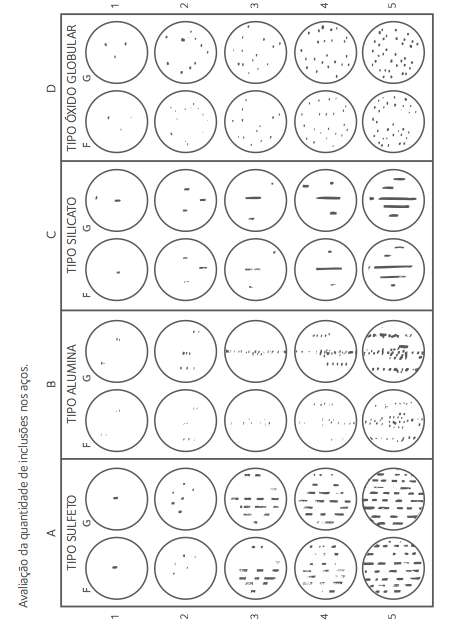

3. Grau de Pureza - ASTM E-45:2005

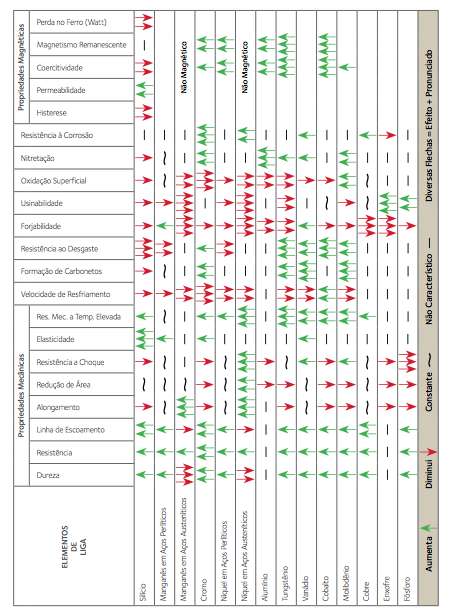

4. Efeito dos Elementos de Liga nas Propriedades dos Aços

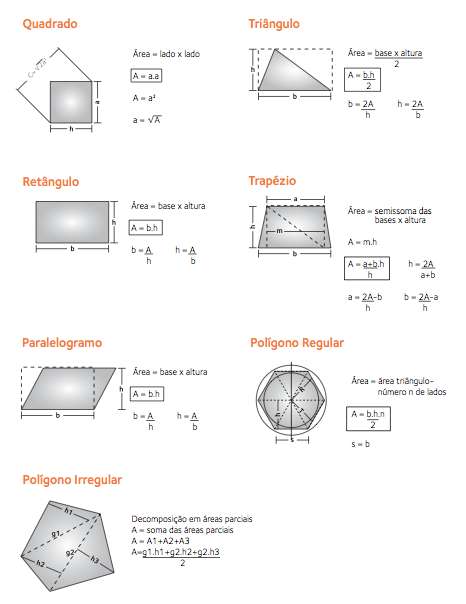

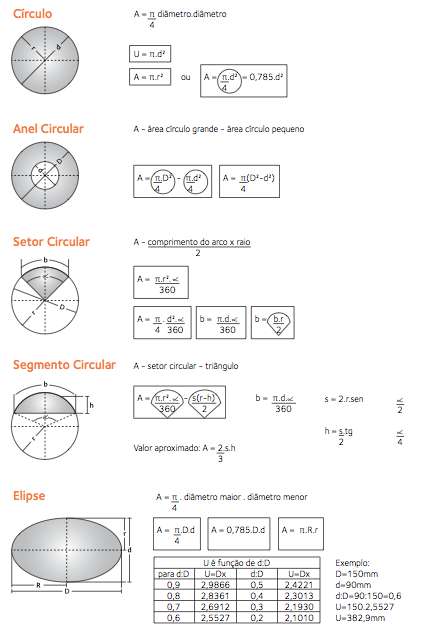

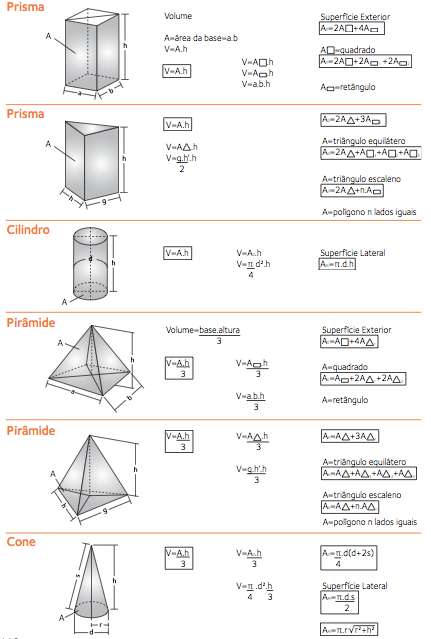

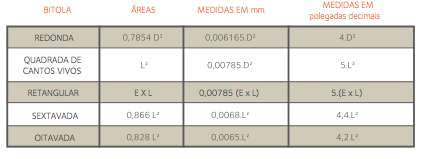

5. áreas

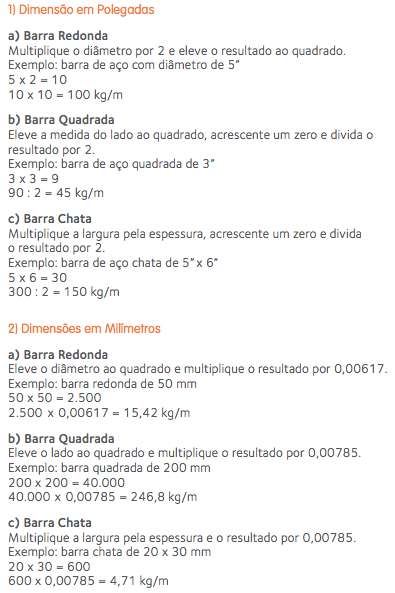

6. Fórmulas Práticas para Cálculo do Peso de Barras de Aço por Metro Linear

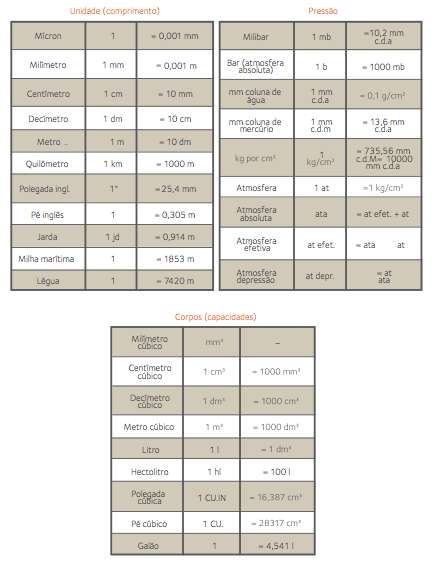

7. Unidades de Medida

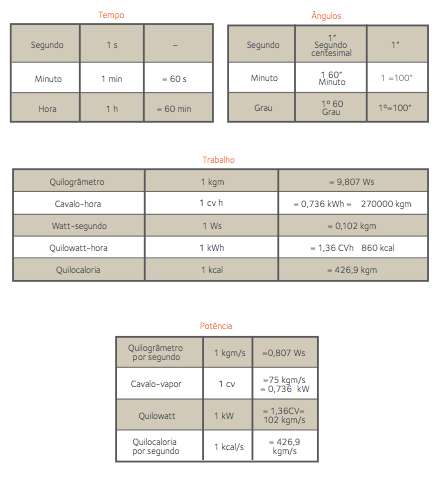

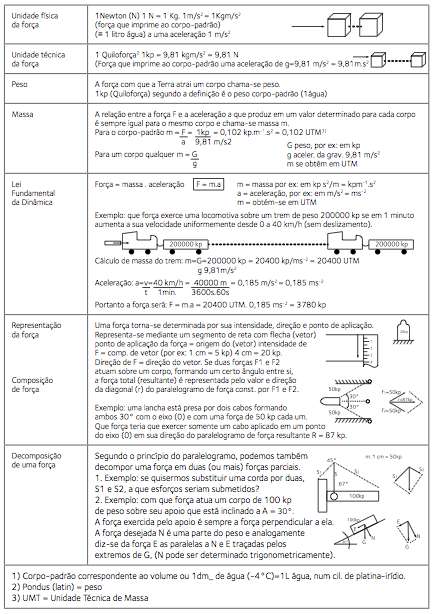

8. Mecânica

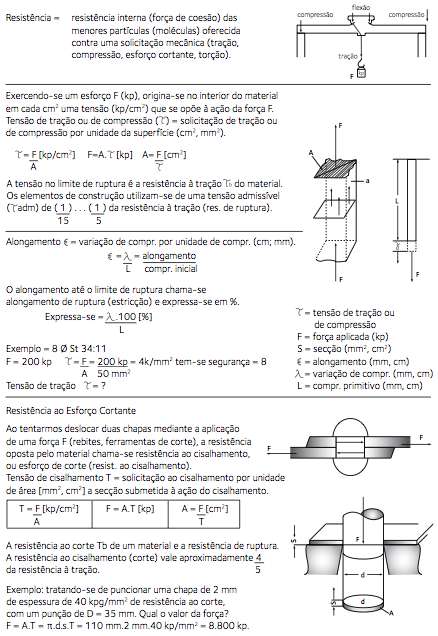

9. Resistência à Tração e à Compressão

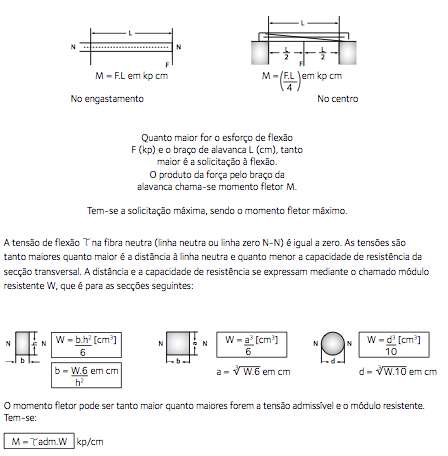

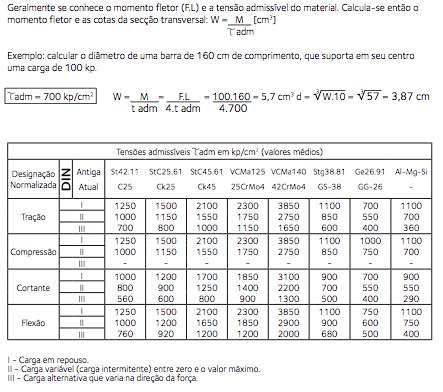

10 . Resistência à Flexão

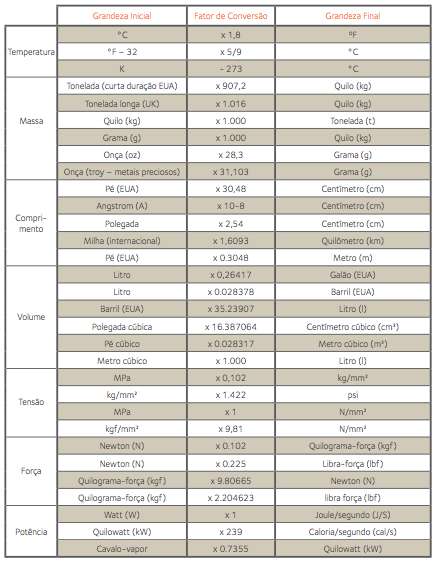

11 . Fatores de Conversãoo

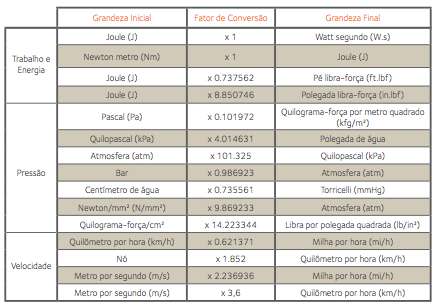

12 . Fórmulas para Cálculo do Peso Teórico de Barras de Aço (kg/m)

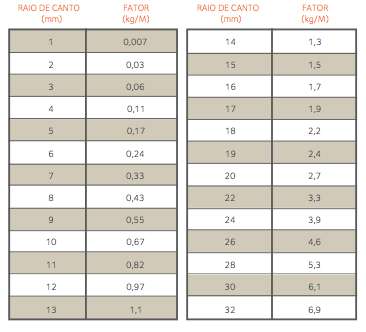

13 . Quadrada de Cantos Redondos

(subtrair dos valores obtidos nos quadrados de cantos vivos os seguintes fatores correlacionados com os raios de cantos)

13. Quadrada de Cantos Redondos

(subtrair dos valores obtidos nos quadrados de cantos vivos os seguintes fatores correlacionados com os raios de cantos)